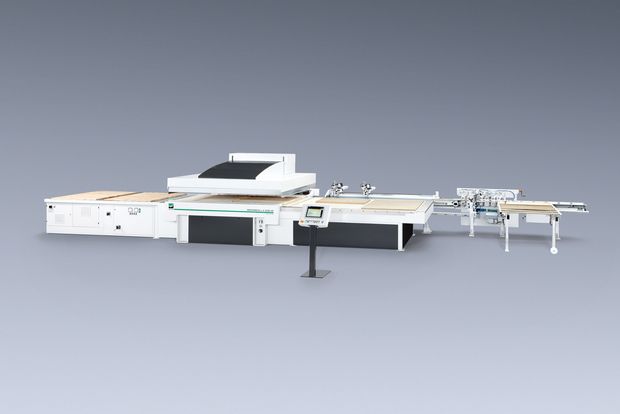

Panneauteuse ProfiPress L II 2500 : augmen-tation des performances et de la flexibilité pour la fabrication des panneaux de bois massif

08/16/2016La productivité et la flexibilité sont des facteurs qui déterminent de plus en plus l'activité quotidienne d'une entreprise artisanale. Les technologies traditionnelles touchent ici souvent à leurs limites. Ce que l'on peut dire aussi de l'encollage de lamelles de bois massif. La simplification et l'automatisation de déroulements de processus permettent d'obtenir ici des augmentations de rendement sensibles. Des procédés de haute technologie, tels que le séchage à haute fréquence, s'ils augmentent la qualité du produit fini, doivent aussi être considérés sous l'aspect de la rentabilité. Il va également de soi que les conditions d'encombrement jouent un rôle dans l'atelier. La panneauteuse PPL II 2500 de Weinig Dimter est conçue spécialement pour répondre à ces conditions. Elle offre, en outre, l'avantage d'une conduite simple et rationnelle à un seul opérateur. Elle a sa place là où les presses manuelles et les presses à bras demandent un travail manuel coûteux. Le mode de construction hori-zontal de la PPL II 2500, avec banc de pressage couché, en est pour l'es-sentiel, responsable. L'alimentation fastidieuse de plusieurs niveaux de travail, telle que l'imposent des conceptions plus anciennes, n'est plus nécessaire. Il n'est pas non plus nécessaire de fixer ou de serrer les diffé-rentes lamelles. Selon la déclinaison de la machine, en version « Basic » particulièrement compacte ou en version « Comfort », le bois est déposé simplement par chargement par l'avant ou par table d'alimentation et con-duit au banc de pressage. Le vidage du banc de pressage est effectué automatiquement au moyen d'une barre de

déblayage ou d'une bande transporteuse. Deux types de conduite au choix sont fournies : une commande à deux mains ou un écran tactile. Différents procédés, répondant aux différentes demandes, sont proposés pour l'encollage. Dans la version de base, un distributeur de colle mobile à rouleau monté sur station d'encollage est disponible. Un transport d'en-trée et de sortie entraîné et synchronisé assure une application de colle régulière et évite l'encrassement. La vitesse d'avance est

réglable. Il est ainsi possible de très bien l'adapter à la durée de travail et de cycle. L'encollage semi-automatique peut s'envisager comme première étape de rationalisation supplémentaire. Le principal avantage est la ma-nutention simple des lamelles au moyen d'une bande transporteuse. L'ap-plication exacte de colle qui en résulte garantit une réduction de sa con-sommation qui peut atteindre 50 %. En option, le banc de pressage peut être chargé par bande transporteuse. Grâce à cela, l'alimentation et le vidage peuvent être simultanés et la capacité offerte par la machine est augmentée, en particulier lorsqu'elle fonctionne sur plusieurs voies. Le plus haut niveau des possibilités d'évolution est celui de l'application automatique de colle, suivie par une formation de couches entièrement automatique des lamelles encollées. La pression régulière appliquée dans la panneauteuse permet d'obtenir une qualité d'encollage particulièrement élevée. Le blocage de la couche de lamelles est effectué par des plateaux de pression qui se déposent simplement sur le banc de pressage. Aucune fixation par des vis ou d'autres accessoires n'est nécessaire. La descente et la remontée du banc de pressage sont commandées hydrauliquement. Une barre de boutons avec commutateurs permet de mettre en service ou de neutraliser séparément les

cylindres de presse. La plus petite durée du cycle de presse possible, fonction de l'essence de bois et du type de colle, est de 1 minute.

Il est possible de faire évoluer la PPL II 2500 Comfort à peu de frais pour en faire une presse à haute fréquence simple et efficace. Selon le bois, la colle et le produit, cette presse permet de fabriquer jusqu'à 400 m² de panneaux en bois massif par poste. La caractéristique distinctive du sé-chage intelligent à haute fréquence (HF) est le chauffage exclusif des joints. Le bois conserve sa température et reste sans tension.

La PPL II 2500, en standard, peut presser en une seule passe des pan-neaux d'une largeur comprise entre 1150 mm et 1350 mm et d'une lon-gueur comprise entre 400 mm et 2500 mm. L'épaisseur de lamelle usinée va de 10 mm à 60 mm. Pour l'épaisseur de 90 mm proposée en option, la pression maximale de pressage est de 240 kN. Les branchements néces-saires sont de 6 à 8 bars pour l'air comprimé et de 400 V/ 50 HZ, pour l'électricité.

La valeur ajoutée obtenue par la panneauteuse de Weinig Dimter est maximale dans les domaines d'utilisation les plus variés. Elle est utilisée aussi bien pour la fabrication de meubles que pour celle de cuisines, de plateaux de table ou d'aménagements intérieurs. Les domaines de la panneauteuse s'étendent jusqu'à la fabrication d'escaliers, de portes et d'huisseries. Grâce aux différents niveaux d'évolution, qui s'étendent jus-qu'à la discipline reine du panneautage à HF, elle peut s'adapter de façon exceptionnelle aux besoins individuels.

Photos :

1) ProfiPress L II 2500 Basic : panneauteuse compacte avec char-gement manuel par l'avant

2) Distributeur de colle à rouleau à mise en œuvre souple avec élé-ment presseur supérieur

3) Banc de pressage avec plateaux de pression simples à remplacer pour différentes hauteurs d'encollage

4) ProfiPress L II 2500 Comfort : version haut de gamme de la pan-neauteuse avec formation de couche entièrement automatique

5) Séchage haute fréquence, en option, pour la qualité de produit fini la plus élevée