Lignes d'aboutage WEINIG : la voie la plus rapide pour un gain de valeur ajoutée

Le procédé d'aboutage est reconnu comme la méthode permettant les assemblages de bois en longueur les plus stables. WEINIG reste un passage obligé pour tous ceux qui ont besoin de la technique nécessaire. Nous en sommes les spécialistes et, depuis plus de 25 ans, le numéro un sur le marché mondial. La technologie d'aboutage de WEINIG vise à la précision la plus élevée. Concrètement, cela veut dire : des surcotes, des pertes de bois et des coûts d'exploitation réduits au minimum. Toutes les lignes sont extrêmement conviviales. Ainsi le traitement et la revalorisation des restes de bois à l'aide de l'aboutage deviennent simples et rentables pour vous !

Pour répondre à vos exigences, les machines peuvent s'équiper en systèmes à éléments standardisés, de façon modulaire. Il est ainsi possible d'obtenir une flexibilité élevée pour des solutions standard mais également pour des solutions personnalisées, spécifiques aux clients, qu'il s'agisse de lignes acceptant en entrée des longueurs inférieures ou supérieures à 1000 mm. Le principe peut s'appliquer à toutes les classes de performances : du modèle d'entrée de gamme SOLID JOINT PS 2000 à la catégorie des installations d'aboutage à plat hautes performances HS120 et HS200, en passant par les modèles Ultra, CombiPact et Turbo-S. En bref : les concepts d'installation WEINIG répondent aux exigences de qualité les plus élevées dans toutes les classes de performances.

Lignes d'aboutage WEINIG pour longueurs courtes

Vitesse d'avance de 6 m/min à 70 m/min

- Profils d'aboutage pour tous les domaines d'utilisation

- Précision et stabilité la plus élevée des joints d'aboutage

- Robustesse et performances

- Capacités élevées, jusqu'à 200 pièces/min (28 km/équipe de 8 heures)

- Commande confortable et facile

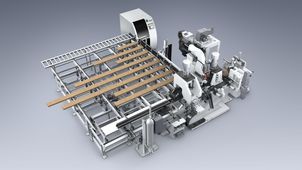

Installations pour bois de construction WEINIG

Vitesse d'avance maximum de 120 m/min

- Possibilité d'aboutage vertical et horizontal

- Grandes longueurs de bois en entrée : 2 m, 3 m, 4 m ou même 6 m

- Hauteurs de fraisage (largeur de bois) jusqu'à 300 mm

- Accepte presque tous les types de colle

- Possibilité d'utilisation de presses frontales, presses d'aboutage, presses à cycles ou à entraînement continu

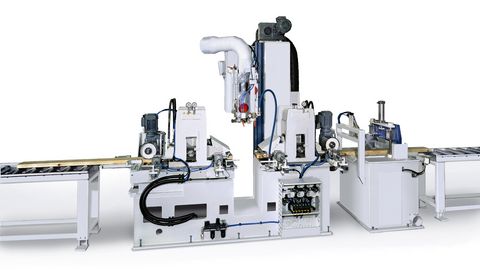

Installations compactes WEINIG

Vitesse d'avance maximum de 70 m/min

- Construction très compacte des différentes installations

- Forces de pressage jusqu'à 20, 30, voire 40 tonnes

- Possibilités de débits de 3,5 à 15 assemblages/min

- Disponible en option avec des cabines insonorisées supplémentaires

- Production d'une longueur continue

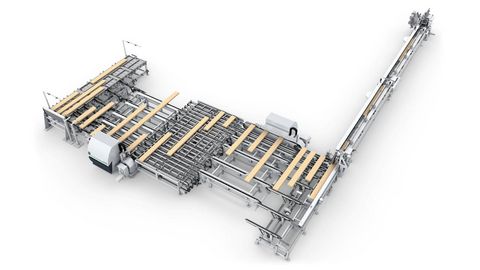

Installations pour planches individuelles WEINIG

Vitesse d'avance maximum de 160 (200) m/min.

- Chaque pièce est orientée et usinée individuellement.

- Installations hautes performances pour des débits jusqu'à 160 (200) m/min.

- Avec alimentations et solutions d'empilage automatiques

Presses à entraînement continu WEINIG

Vitesse d'avance maximum de 160 (200) m/min.

- Pressage sans interruption

- Mise en longueur (sciage) sans interruption

- Correction des éventuels décalages d'aboutage

- Possibilité de combinaison avec toutes les fraiseuses d'aboutage hautes performances

- Rabotage possible directement en sortie de presse