Tronçonneuses d'optimisation WEINIG : les performances et l'efficience à l'état pur pour le tronçonnage en longueur exigeant

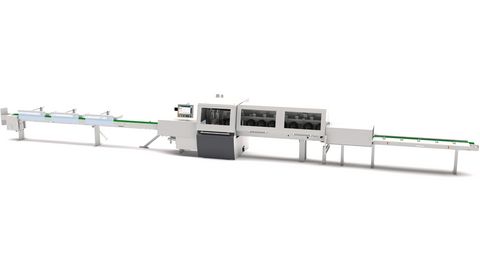

« Le tronçonnage – un processus simple » qui englobe plus que l'on ne pense ; augmentation de la productivité, de la création de valeur, de la préservation des ressources et surtout de la rentabilité. Après tout, chaque pièce doit être tronçonnée à un moment ou à un autre de la production. Avec SOLID CUT, vous automatisez et optimisez votre coupe longitudinale, ce qui vous garantit un rendement journalier élevé et une qualité de fabrication fiable.

« Les tronçonneuses d'optimisation sont conçues pour un tronçonnage rapide et précis de planches individuelles de bois massif, de matériaux dérivés du bois ou de matériaux similaires. Quel que soit le type de coupe, les séries SOLID CUT sont non seulement les plus rapides, mais aussi les plus fiables de leur catégorie. Chaque production se distingue par des critères et des possibilités spécifiques. La conception modulaire des séries SOLID CUT nous permet de vous proposer une scie qui soit exactement adaptée à vos besoins et à vos exigences. De la SOLID CUT TF 1500 en tant que machine individuelle à l'installation de tronçonnage entièrement automatique avec jusqu'à quatre scies individuelles de la série SOLID CUT TF 5000, nous pouvons vous proposer la solution qui vous convient – tout d'une seule source.

Le contact privilégié que nous entretenons avec vous, nos clients, ainsi que la concentration sur notre cœur de métier qu'est le tronçonnage, ont fait de nous un leader technologique. La grande qualité et la disponibilité de nos machines pour la production au quotidien font de la série SOLID CUT le synonyme de tronçonnage en longueur optimisé. Pour preuve, notre « DimterLine SOLID CUT TF 8000 est la scie la plus rapide du monde ».

WEINIG SOLID CUT TF 1500

Conçue pour le tronçonnage automatique - quel qu'il soit.

Série WEINIG SOLID CUT TF 2000

Un concept fort pour un tronçonnage rentable et performant

Page de détail Série SOLID CUT TF 2000Série WEINIG SOLID CUT TF 5000