Линии сращивания WEINIG: Самый быстрый путь к повышению ценности

Сращивание считается самым прочным методом продольного соединения деревянных деталей. И тот, кому нужно соответствующее оборудование, едва ли пройдет мимо WEINIG. Мы являемся специалистами в этой отрасли и уже более 25 лет лидируем на мировом рынке. Технология сращивания концерна WEINIG ориентирована на обеспечение максимальной точности. Это означает минимальные припуски, потери дерева и эксплуатационные расходы. Все установки чрезвычайно удобны в работе. Благодаря всему этому технология сращивания позволит вам просто и выгодно использовать обрезки и увеличить стоимость выпускаемых изделий!

В соответствии с вашими требованиями станки могут оснащаться дополнительными модульными компонентами. Благодаря этому достигается высокая гибкость в работе как для стандартных, так и индивидуальных заказов клиентов независимо от того, идет ли речь деревянных деталях длиной менее 1000 мм или более 1000 мм. Этот принцип может использоваться для линий сращивания всех классов: От модели начального уровня SOLID JOINT PS 2000 до моделей Ultra, CombiPact и Turbo-S или самых мощных линий сращивания HS120 и HS200. Говоря кратко, концепция технологических линий WEINIG соответствует максимальным требованиям качества во всех классах производительности.

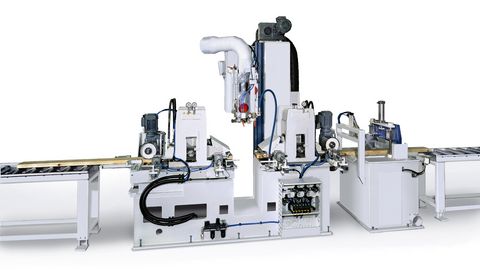

Линии сращивания коротких заготовок WEINIG

Скорость подачи от 6 до 70 м/мин

- Сращенные профили для всех областей применения

- Максимальная точность и прочность зубчато-клиновых соединений

- Прочность и эффективность

- Высокая производительность, до 200 заготовок/мин (28 000 пог. метров/8-часовая смена)

- Комфорт и простота в управлении

Линии сращивания WEINIG для конструкционной древесины

Скорость подачи до 120 м/мин

- Возможность вертикального и горизонтального сращивания

- Длина заготовок 2, 3, 4 или даже 6 м

- Высота фрезерования (ширина заготовки) до 300 мм

- Возможно использование почти всех видов клея

- Возможно применение торцевых, экструзионных, тактовых или проходных прессов

Компактные линии WEINIG

Скорость подачи до 70 м/мин

- Очень компактная конструкция разных линий

- Усилие прессования 20, 30 или даже 40 т

- Производительность от 3,5 до 15 соединений в минуту

- Дополнительные звукоизолирующие кабины (опция)

- Изготовление бесконечной ветви

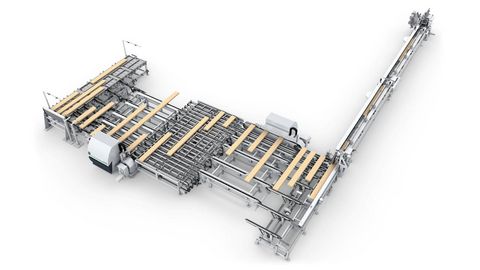

Линии сращивания WEINIG для отдельных досок

Скорость подачи до 160 (200) м/мин.

- Каждая заготовка выравнивается и обрабатывается отдельно.

- Мощные линии производительностью до 160 (200) м/мин.

- С автоматической подачей заготовок и штабелированием

Проходные прессы WEINIG

Скорость подачи до 160 (200) м/мин.

- Непрерывное прессование

- Торцовка (отпиливание) без остановок

- Компенсация возможных смещений шипов

- Возможность использования со всеми высокопроизводительными линиями сращивания

- Возможность строгания сразу после пресса