WEINIG Keilzinkenanlagen: Der schnellste Weg zu hoher Wertschöpfung

Das Keilzinken-Verfahren ist als stabilste Methode der Holz-Längsverbindungen anerkannt. Und wer die Technik dazu braucht, kommt an WEINIG nicht vorbei. Wir sind die Spezialisten und seit über 25 Jahren die Nr.1 auf dem Weltmarkt. Die WEINIG Keilzinkentechnologie ist auf höchste Präzision ausgerichtet. Das bedeutet geringste Maßzugaben, Holzverluste und Betriebskosten. Alle Anlagen sind äußerst bedienerfreundlich. So wird die Restholz-Aufbereitung und Holzaufwertung durch Keilzinkung einfach und profitabel für Sie!

Ihren Anforderungen entsprechend, können die Maschinen im Baukastensystem modular aufgerüstet werden. Damit wird hohe Flexibilität sowohl bei standardisierten als auch bei kundenspezifischen Lösungen erreicht, egal ob es sich um Anlagen mit Holzeingangslängen kleiner 1000 mm oder größer 1000 mm handelt. Das Prinzip ist für alle Leistungsklassen nutzbar: Vom Einstiegsmodell SOLID JOINT PS 2000 über die Modelle Ultra, CombiPact und Turbo-S bis zur Hochleistungsklasse der Flachzinkenanlagen HS120 und HS200. Kurzum: WEINIG Anlagen-Konzepte werden höchsten Qualitätsansprüchen in allen Leistungsklassen gerecht.

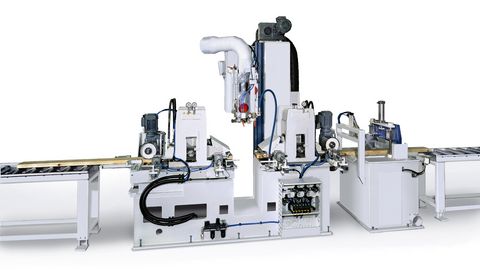

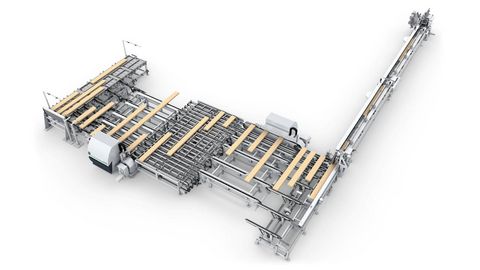

WEINIG Kurzholz-Keilzinkenanlagen

Vorschubgeschwindigkeit von 6 m/min bis 70 m/min

- Keilzinkenprofile für alle Einsatzbereiche

- Höchste Präzision und Stabilität der Keilzinkenverbindungen

- Robust und leistungsstark

- Hohe Laufleistungen, bis zu 200 Teile/min (28 km / 8-h-Schicht)

- Komfortable, leichte Bedienbarkeit

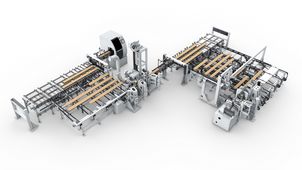

WEINIG Konstruktionsholzanlagen

Vorschubgeschwindigkeit bis 120 m/min

- Vertikale und horizontale Zinkung möglich

- Lange Holzeingangslängen wie 2 m, 3 m, 4 m oder sogar 6 m

- Fräshöhen (Holzbreite) bis 300 mm

- Fast alle Leimsorten möglich

- Stirnseiten-, Strang-, Takt- oder Durchlaufpressen möglich

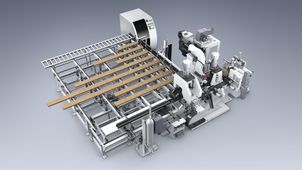

WEINIG Kompaktanlagen

Vorschubgeschwindigkeit bis 70 m/min

- Sehr kompakte Bauweise der verschiedenen Anlagen

- Presskräfte von 20, 30 oder sogar 40 Tonnen

- Leistungen von 3,5 bis 15 Verbindungen/min möglich

- Optional mit zusätzlichen Schallschutzkabinen verfügbar

- Produktion eines Endlosstranges

WEINIG Einzelbrettanlagen

Vorschubgeschwindigkeit bis 160 (200) m/min.

- Jedes Werkstück wird einzeln ausgerichtet und bearbeitet.

- Hochleistungsanlagen für Leistungen bis 180 (200) m/min.

- Mit automatischen Beschickungen und Stapellösungen

WEINIG Durchlaufpressen

Vorschubgeschwindigkeit bis 160 (200) m/min.

- Pressen ohne anzuhalten

- Ablängen (Sägen) ohne anzuhalten

- Etwaige Zinkenversätze werden ausgeglichen

- Kombinierbar mit allen Hochleistungs-Keilzinkenfräsen

- Direktes Hobeln nach der Presse möglich