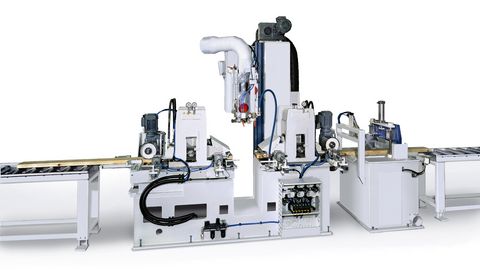

Equipos de ensamble tipo finger joint WEINIG: el camino más rápido hacia un valor añadido elevado

El procedimiento de ensamble tipo finger joint está reconocido como el método más estable de uniones longitudinales de madera. Y quienes necesitan esta técnica no pueden evitar a WEINIG. Somos los especialistas y desde hace más de 25 años el Nº 1 en el mercado mundial. La tecnología de ensamble tipo finger joint de WEINIG está concebida para ofrecer un grado máximo de precisión. Esto significa que las sobremedidas, la pérdida de madera y los gastos de explotación son extremadamente reducidos. El manejo de los equipos es sumamente confortable. ¡Así, la utilización de la madera residual y la revalorización de la madera a través del ensamble tipo finger joint se convierten en algo sencillo y rentable para usted!

Cumpliendo con sus requisitos, las máquinas se pueden equipar en un sistema modular. De este modo se consigue la máxima flexibilidad, tanto en las soluciones estandarizadas, como también en las soluciones específicas de cada cliente, aunque se trate de equipos con largos de entrada de madera inferiores o superiores a 1000 mm. El principio es utilizable para todas las clases de rendimiento: desde el modelo básico SOLID JOINT PS 2000, hasta la clase de alto rendimiento de los equipos de ensamble tipo finger joint horizontal HS120 y HS200, pasando por los modelos Ultra, CombiPact y Turbo-S. En pocas palabras: los conceptos de los equipos WEINIG están orientados a los máximos requisitos de calidad en todas las clases de rendimiento.

Equipos de ensamble tipo finger joint WEINIG para madera corta

Velocidad de avance de 6 m/min a 70 m/min

- Perfiles de ensamble tipo finger joint para todos los campos de aplicación

- Máxima precisión y estabilidad de las uniones por ensamble tipo finger joint

- Robustos y potentes

- Altos rendimientos, hasta 200 piezas/min (28 km / turno de 8 horas)

- Manejo confortable y sencillo

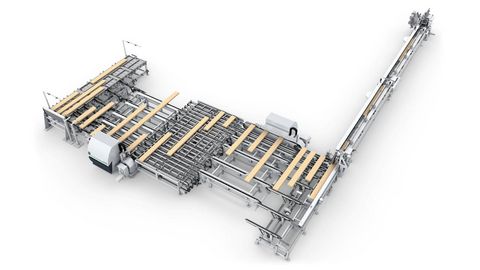

Equipos para madera de construcción WEINIG

Velocidad de avance de hasta 120 m/min

- Son posibles ensambles tipo finger joint verticales y horizontales

- Grandes largos de entrada de madera como 2 m, 3 m, 4 m o incluso 6 m

- Alturas de fresado (anchura de madera) de hasta 300 mm

- Son posibles casi todos los tipos de cola

- Son posibles prensas frontales, de tramos, de ciclo o continuas

Instalaciones compactas WEINIG

Velocidad de avance de hasta 70 m/min

- Modo constructivo muy compacto de las diferentes instalaciones

- Fuerzas de prensado de 20, 30 o incluso 40 toneladas

- Son posibles rendimientos de 3,5 hasta 15 uniones/min

- Opcionalmente disponibles con cabinas de insonorización adicionales

- Producción de un tramo sin fin

Equipos para tablas individuales WEINIG

Velocidades de avance de hasta 160 (200) m/min

- Cada pieza se alinea y se mecaniza individualmente

- Instalaciones de alto rendimiento para rendimientos de hasta 160 (200) m/min

- Con alimentaciones automáticas y soluciones de apilado

Prensas continuas WEINIG

Velocidades de avance de hasta 160 (200) m/min

- Prensar sin detenerse

- Cortar (serrar) sin detenerse

- Se compensa cualquier desfase de los fingers

- Combinable con todas las fresadoras de fingers de alto rendimiento

- Es posible el cepillado directo después de la prensa