Urządzenia do łączenia drewna na wczepy klinowe firmy WEINIG: Najprostsza droga do zwiększenia zysku!

Proces łączenia na wczepy klinowe uznany jest za najtrwalszą metodę wzdłużnego łączenia drewna. A kto potrzebuje do tego odpowiedniej techniki, nie może przejść obojętnie obok oferty firmy WEINIG. W tej dziedzinie jesteśmy specjalistami i już od ponad 25 lat liderem na światowym rynku. Technologia łączenia na wczepy klinowe firmy WEINIG ukierunkowana jest na najwyższą precyzję, co oznacza minimalne naddatki, minimalną stratę drewna oraz minimalne koszty pracy. Wszystkie nasze maszyny są szczególnie przyjazne w obsłudze, dzięki czemu zagospodarowanie odpadów produkcyjnych oraz uszlachetnianie drewna poprzez łączenie na wczepy klinowe jest proste i zarazem zyskowne!

W systemie modułowym maszyny mogą zostać odpowiednio doposażone zgodnie z indywidualnymi wymaganiami. Wpływa to na wysoką elastyczność nie tylko naszych rozwiązań standardowych, ale również tych, specjalnie przygotowanych dla każdego klienta, niezależnie jakich długości materiału na wejściu one dotyczą. Zasada ta dotyczy wszystkich klas wydajności; od modelu podstawowego SOLID JOINT PS 2000 poprzez modele Ultra, CombiPact i Turbo-S, aż po wysokowydajne urządzenia do poziomego łączenia na wczepy klinowe HS 120 i HS 200. Krótko mówiąc: Linie technologiczne firmy WEINIG spełniają najwyższe wymagania co do jakości we wszystkich klasach wydajności.

Linie firmy WEINIG do łączenia krótkich elementów

Prędkość posuwu od 6 m/min do 70 m/min

- Szeroki zakres zastosowania profili wczepów klinowych

- Najwyższa precyzja i trwałość połączeń na wczepy klinowe

- Urządzenia mocne i wysokowydajne

- Wysoka wydajność, do 200 elementów/ min (28km/ zmianę 8 h)

- Komfortowa, prosta obsługa

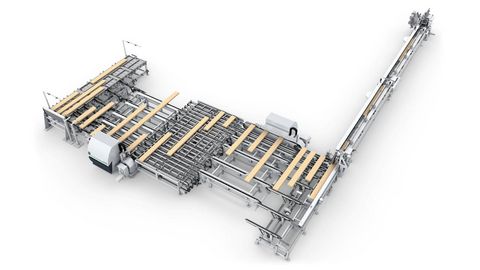

Linie firmy WEINIG do łączenia drewna konstrukcyjnego

Prędkość posuwu do 120 m/min

- Możliwość wykonania wczepów pionowych i poziomych

- Długości drewna na wejściu 2 m, 3 m, 4 m lub nawet 6 m

- Wysokość frezowania (szerokość drewna) do 300 mm

- Możliwość zastosowania prawie wszystkich rodzajów klejów

- Możliwe zastosowanie pras czołowych, bezkońcowych, taktowych czy przelotowych

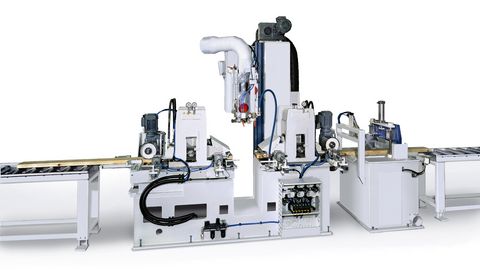

Kompaktowe urządzenia firmy WEINIG

Prędkość posuwu do 70 m/min

- Niezwykle kompaktowa budowa

- Siła prasowania 20, 30 lub nawet 40 ton

- Możliwa wydajność od 3,5 do 15 połączeń/min

- Kabina zabezpieczająca przed hałasem w opcji

- Produkcja listwy bezkońcowej

Urządzania firmy WEINIG do frezowania pojedynczych desek

Prędkość posuwu do 160 (200) m/min.

- Każdy element zostaje pojedynczo ułożony i obrobiony

- Wysokowydajne urządzenia o wydajności do 160 ( 200) m/min

- Z automatycznym systemem załadunku i sztaplowania

Prasy przelotowe firmy WEINIG

Prędkość posuwu do 160 (200) m/min

- Sprasowanie bez zatrzymywania drewna

- Przycinanie bez zatrzymywania drewna

- Eliminacja przesunięć między elementami

- Możliwość połączenia ze wszystkimi wysokowydajnymi frezarkami do wczepów klinowych

- Możliwość bezpośredniego strugania za prasą