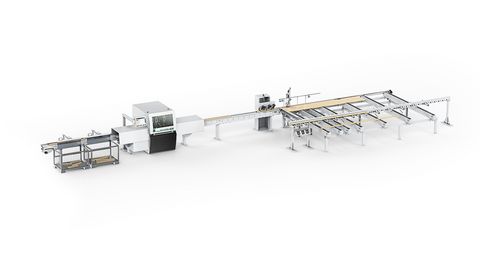

Série WEINIG OptiCut 450: Concept haute efficacité pour un maximum de dynamique et de performances en fonctionnement continu

La série OptiCut 450 de la WEINIG DimterLine propose des tronçonneuses d'optimisation à haute vitesse pour toutes les exigences industrielles. Faites votre choix dans notre gamme OptiCut, de la machine la plus simple à la solution entièrement automatisée. Positionner, tronçonner et trier en un clin d'œil – pour un rendement de bois maximal. Les entreprises modernes ont besoin de hautes performances pour le débit de longueurs fixes, la purge des défauts et l'optimisation. Non seulement ces machines sont les plus rapides, mais elles sont surtout synonymes de fiabilité absolue, de précision et de convivialité. Installez vos machines et profitez d'une rentabilité immédiate pour le tronçonnage hautes performances en fonctionnement continu – grâce aux machines DimterLine du leader technologique.

La série OptiCut vous fait bénéficier de machines novatrices développées par les spécialistes du tronçonnage, alliées aux technologies de commande et aux logiciels les plus modernes - tout cela d'un seul et même fournisseur. Un des domaines d'application les plus intéressants des tronçonneuses d'optimisation hautes performances est l'intégration dans des lignes de tronçonnage entièrement automatiques avec détection des défauts et contrôle de qualité automatisés de la marchandise en entrée. L'OptiCut évolue au rythme des besoins de ses utilisateurs. Il est possible à tout moment d'y ajouter des équipements ou de la faire évoluer. Avantage supplémentaire : les possesseurs d'une OptiCut DimterLine bénéficient du service après-vente complet d'un constructeur éprouvé et de la sécurité grâce à la présence de WEINIG dans le monde entier.

Le concept novateur des modèles haut de gamme de la série OptiCut 450 DimterLine permet d'atteindre des vitesses d'avance de 550 m/min. Le positionnement précis depuis la pleine vitesse puis la reprise de l'accélération se font à une vitesse pouvant atteindre 50 m/s². À titre de comparaison : un bolide de Formule 1 a besoin de près de trois fois plus de temps rien que pour accélérer ! Ici, une coupe ne nécessite que 0,068 seconde, à peine le temps d'un battement de paupière !

Toutes les machines

Tronçonneuse d'optimisation OptiCut 450 FJ+

La tronçonneuse à entraînement continu spéciale pour les applications d’aboutage

- Concept de machine spécial pour le débit de petites longueurs

- Cinq rouleaux d'entraînement motorisés situés en haut suivent le contour du bois

- Course de scie par servomoteur en standard

- Unité de sciage VarioStroke disponible en option

- Trappe à chutes hautes performances intégrée en standard

WEINIG OptiCut 450

Performances maximales pour une utilisation universelle

- Bande d’entrée VarioSpeed de série

- Trois rouleaux d'entraînement motorisés situés en haut suivent le contour du bois

- Course de scie à commande pneumatique

- Des coupes de sections de 310 x 12 mm maximum, ou de 190 x 120 mm maximum sont possibles

- Trappe à chutes intégrée de série

Tronçonneuse d'optimisation OptiCut 450 XL

Débit de sections extrêmes en toute fiabilité

- Concept de machine robuste pour sections extrêmement grandes

- Trois rouleaux d’entraînement motorisés extra larges, positionnés au-dessus du bois, en suivent le contour

- Course de scie à commande pneumatique

- Des coupes de sections de jusqu’à 430 x 25 mm maximum, ou de 235 x 200 mm maximum sont possibles

- Trappe à chutes intégrée de série

WEINIG OptiCut 450 Quantum

Référence absolue - la tronçonneuse d'optimisation la plus rapide du monde

- Concept de machine spécialement optimisé pour la performance

- Trois rouleaux d'entraînement motorisés situés en haut suivent le contour du bois

- Course de scie par servomoteur en standard

- Unité de sciage VarioStroke disponible en option

- Trappe à chutes hautes performances intégrée en standard

Références