Tronzadoras de optimización de WEINIG: los rendimientos y la eficiencia en estado puro para el tronzado de largos exigente

"El tronzado – un proceso simple" que engloba más de lo que se puede pensar: aumento de la productividad, del valor añadido, de la preservación de los recursos, y por sobre todas las cosas, de la rentabilidad. Después de todo, cada pieza debe ser tronzada en un determinado punto de la producción. Con SOLID CUT automatizará y optimizará su corte longitudinal, lo que le garantizará un rendimiento diario elevado y una alta calidad de fabricación.

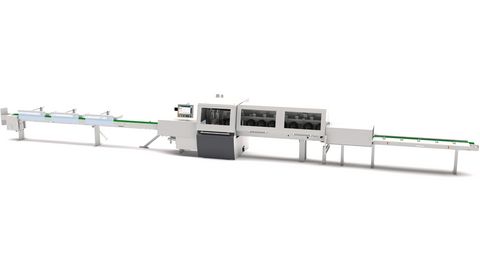

"Las tronzadoras de optimización se construyen para un tronzado rápido y preciso de tablas individuales de madera maciza, compuestos de madera o materiales similares. Independientemente del tipo de corte, las series SOLID CUT no solo son las más rápidas, sino también las más fiables de su clase. Cada producción se caracteriza por diferentes requisitos y posibilidades. El diseño modular de las series SOLID CUT nos permite proponerle una sierra adaptada exactamente a sus requerimientos y necesidades. Desde la SOLID CUT TF 1500 como máquina individual hasta la instalación de corte totalmente automática con hasta cuatro sierras individuales de la serie SOLID CUT TF 5000, podemos ofrecerle la solución que mejor se adapte a sus necesidades, todo de un solo proveedor.

Mos con usted, "nuestro cliente", así como la concentración en nuestra principal competencia, el tronzado, nos ha convertido en un líder tecnológico. La alta calidad y la disponibilidad de nuestras máquinas para la producción cotidiana hacen de las sierras "SOLID CUT" el sinónimo de tronzado optimizado de largos. Prueba de ello es nuestra "SOLID CUT TF 8000 DimterLine – la sierra más rápida del mundo".

El estrecho contacto que mantenemos con usted, "nuestro cliente", así como la concentración en nuestra principal competencia, el tronzado, nos ha convertido en un líder tecnológico. La alta calidad y la disponibilidad de nuestras máquinas para la producción cotidiana hacen de las sierras "SOLID CUT" el sinónimo de tronzado optimizado de largos. Prueba de ello es nuestra "SOLID CUT TF 8000 DimterLine – la sierra más rápida del mundo".

WEINIG SOLID CUT TF 1500

Construida para el tronzado automático - del tipo que sea

Serie WEINIG SOLID CUT TF 2000

Potente concepto para un tronzado rentable, orientado al rendimiento

Detalles Serie SOLID CUT TF 2000Serie WEINIG SOLID CUT TF 5000