Poprzeczne pilarki optymalizujące firmy WEINIG: Wydajność i efektywność zaawansowanego cięcia poprzecznego

"Cięcie poprzeczne- to prosty proces”, w którym tkwi większy potencjał oszczędności niż można przypuszczać- wyższa rentowność, lepsze wykorzystanie surowca, ochrona zasobów naturalnych i ostatecznie większy zysk. Przecież każdy element w produkcji musi zostać przycięty w jakimś miejscu. Dzięki SOLID CUT zautomatyzujesz i zoptymalizujesz cięcie wzdłużne, co zagwarantuje Ci niezawodną wysoką wydajność dzienną i jakość produkcji.

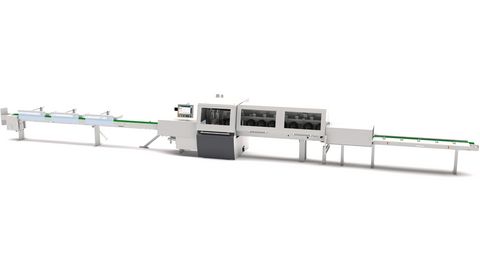

Poprzeczne pilarki optymalizujące zostały skonstruowane do szybkiego i precyzyjnego cięcia pojedynczych desek z drewna litego, materiałów drewnopochodnych i innych, podobnych materiałów. Niezależnie od rodzaju cięcia, serie SOLID CUT są nie tylko najszybsze, ale także najbardziej niezawodne w swojej klasie wydajności. Każda produkcja odznacza się różnymi warunkami i możliwościami. Modułowa budowa pilarek serii SOLID CUT umożliwia dobranie urządzenia idealnie dopasowanego do Państwa wymagań i potrzeb produkcyjnych. Począwszy od SOLID CUT TF 1500 jako pojedynczej maszyny, aż po w pełni zautomatyzowaną linię do cięcia z maksymalnie czterema pojedynczymi piłami z serii SOLID CUT TF 5000, możemy zaoferować Państwu odpowiednie rozwiązanie – wszystko z jednej ręki.

Ciągły kontakt z Państwem, naszymi Klientami oraz koncentracja na głównym profilu naszej działalności- produkcji pilarek poprzecznych uczyniło nas liderem tej technologii. Wysoka jakość i niezawodność techniczna naszych maszyn w codzienności produkcyjnej sprawia, iż pilarki SOLID CUT stały się synonimem najwyższej jakości cięcia poprzecznego. Przykładem jest tutaj nasza optymalizerka "SOLID CUT TF 8000 Dimter Line- najszybsza pilarka świata”.

WEINIG SOLID CUT TF 1500

Stworzony do automatycznego cięcia poprzecznego

Seria WEINIG SOLID CUT TF 2000

Koncepcja maszyn do rentownego cięcia poprzecznego z wysoką wydajnością

Szczegół strona Seria SOLID CUT TF 2000Seria WEINIG SOLID CUT TF 5000