Seria WEINIG SOLID PROFILE P: Nieograniczony zakres zastosowań przy doskonałej jakości

Profilarka jest głównym elementem produkcji. W tym przypadku, tworzenie maksymalnej wartości produktu polega na wykonaniu wyprofilowanej listwy z kantówki. Seria SOLID PROFILE P oferuje zarówno dla każdej wielkości zakładu produkcyjnego – od małego warsztatu po produkcję przemysłową – jak również dla każdego zastosowania optymalnie dobraną maszynę do ekonomicznego procesu produkcyjnego. Maszyny SOLID PROFILE P 700 do SOLID PROFILE P 3000 przeznaczone są do najróżniejszych zastosowań, nieważne czy jest to produkcja listew, budowa okien, struganie belek, produkcja podłóg, czy też struganie wstępne. Seria SOLID PROFILE P dzięki swojej dużej budowie modułowej dopasowuje się indywidualnie do wszelkich wymagań w zakresie jakości, elastyczności i wydajności oraz pozwala na realizację indywidualnych rozwiązań specjalnych.

Za pomocą inteligentnego sterowania maszyną, automatycznego pozycjonowania wrzecion i opatentowanego systemu PowerLock uzbrajanie maszyny jest tak szybkie, proste i bezpieczne, jak nigdy wcześniej. Wydajność maszyny SOLID PROFILE P można maksymalnie wykorzystać rozszerzając ją o szereg dostępnych opcji. W ten sposób maszyna SOLID PROFILE P jest w stanie sprostać wszelkim wyzwaniom przed nią stawianym - w obróbce drewna litego, tworzyw drzewnych, tworzyw sztucznych lub też tworzyw kompozytowych.

Seria SOLID PROFILE P ucieleśnia w sobie 100% jakości WEINIG, która opiera się na dziesięcioleciach doświadczeń. Lepszej gwarancji ekonomicznej produkcji, która spełnia wszystkie bieżące wymagania runku, juz być nie może.

Wszystkie maszyny

WEINIG SOLID PROFILE P 700

Nowa generacja profilarek do strugania i profilowania

- Wyśmienity komfort obsługi

- Znaczące skrócenie czasu uzbrajania

- Wysoka powtarzalność produkcji

- Doskonała jakość powierzchni

- Bardzo efektywne wykorzystanie zasobów

WEINIG SOLID PROFILE P 1500

Wszechstronna profilarka zapewniająca optymalną wydajności

- Najwyższy komfort obsługi

- Znaczące skrócenie czasu uzbrajania

- Wysoka powtarzalność produkcji

- Doskonała jakość powierzchni

- Bardzo efektywne wykorzystanie zasobów

WEINIG SOLID PROFILE P 3000

Niezawodny, wysokowydajny, wszechstronny

- Najwyższy komfort obsługi

- Redukcja czasu przezbrojenia

- Szybka zmiana przekrojów i profili

- Wysoka odporność na zużycie

- Wyższa produktywność

Oto, co oferuje seria WEINIG SOLID PROFILE P

- Innowacyjna technika maszyn

- Duża dokładność produkcji

- Duże bezpieczeństwo pracy

- Modułowa budowa

- Made in Germany

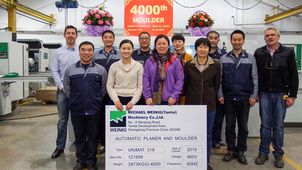

Referencje

Aktualności

Zakres zastosowania

Listwy profilowane

Nasza specjalizacja

Profilowanie różnego rodzaju listew to od dawna nasza specjalność. Profilowanie dotyczy bardzo szerokiego spektrum produktów, a wszystkie wymagają od techniki maszyny tego samego: wysokiej dokładności profilu z doskonałą jakością powierzchni oraz jednorodnym posuwem na ząb.

Technologia firmy WEINIG nadal niezmienne wyznacza nowe kierunki również w tym zakresie. Podstawę stanowi tutaj masywny korpus maszyny z precyzyjnymi płytami stołu i prowadnicą ustawioną dokładnie pod kątem prostym do stołu. Cała przewaga maszyn firmy WEINIG widoczna jest w dynamice pracy, którą zapewniają wrzeciona o dużej dokładności ruchu obrotowego, stabilny system posuwu i odpowiednie elementy dociskowe.

Perfekcyjna współpraca tych komponentów gwarantuje spokojny transport elementów w określonej pozycji przez maszynę. A efektem jest legendarna już jakość WEINIGA Państwa produktów: wysoka dokładności profilu, doskonała jakość powierzchni oraz jednorodny posuw na ząb.

Produkcja okien

Trzy etapy obróbki na jednej maszynie

Profilowanie kantówki okiennej po stronie wzdłużnej i poprzecznej oraz obróbka frezowaniem i wierceniem wykonywane są na centrach obróbkowych, które produkują gotowe elementy okien. W produkcji okiennej strugarka odgrywa ważną rolę, potrzebna jest bowiem do czterostronnego strugania surowej kantówki, oraz do wycinania i profilowania listew przyszybowych.

Profilarka WEINIG SOLID PROFILE P jest specjalnie przystosowana do obróbki okiennej i potrafi sprawnie wykonać te trzy etapy. Operator wybiera tryb pracy poprzez przyciśnięcie przycisku; czy tylko czterostronne struganie gładkie, czy dodatkowo wycinanie listwy. Ze względów bezpieczeństwa przestawienie trybu pracy możliwe jest tylko wtedy, gdy żaden element nie znajduje się w maszynie, co zapobiega kolizji pomiędzy piłą a dociskami. Dzięki systemowi PowerLock maszyna w krótkim czasie może zostać przestawiona na profilowanie listwy przyszybowej.

System firmy WEINIG umożliwia ponadto połączenie profilarki z pilarką poprzeczną i centrum obróbkowym. Tym samym firma WEINIG oferuje optymalne, gdyż najpewniejsze i najbardziej efektywne rozwiązania dla producentów okien.

Produkcja palet

Europalety stanowią obecnie nieodzowny element transportu różnych towarów. Produkcja palet to niezwykle aktrakcyjny segment runku. Deski paletowe są nie tylko strugane czterostronnie, lecz również posiadają fazę, która ułatwia sztaplarce podniesienie palety za pomocą wideł.

Do produkcji palet firma WEINIG oferuje bardzo efektywne rozwiązanie- wrzeciono taktujące, które zanurza się w element i znowu z niego wychodzi. Podstawę stanowi tutaj precyzyjny pomiar umożliwiający taktowanie wrzeciona we właściwym momencie. Parametry fazy, długość i jej pozycja na elemencie mogą zostać zdefiniowane przez operatora maszyny.

Dokładny pomiar i dynamiczne wrzeciono sprawiają, że wszystkie fazy mają tą samą długość i znajdują się w tym samym miejscu na elemencie. Ponadto odcinek zanurzania i wychodzenia są równej długości. W ten sposób WEINIG odpowiada wszystkim wymaganiom ekonomicznej produkcji palet wysokiej jakości.

Powierzchnie strukturyzowane

Ekonomiczna produkcja innowacyjnych produktów

Nietypowe powierzchnie są obecnie modne, czy to jako fronty meblowe, podłogi czy fasady budynków. To, co dotychczas produkowano ręcznie z dużym nakładem pracy lub na centrach obróbkowych, teraz możliwe jest do wykonania przelotowo na strugarce.

Technologia firmy WEINIG do strukturyzowania powierzchni umożliwia poruszanie się wrzecion względem elementu znajdującego się w przelocie i tym samym produkcję trójwymiarowej powierzchni. Dzięki programowi CAD możliwe jest wcześniejsze zaprojektowanie i symulacja powierzchni strukturyzowanej, a następnie jej rzeczywiste wykonanie na strugarce.

Tym samym WEINIG ponownie wyprzedza konkurencję, a dzięki swym nowatorskim rozwiązaniom otwiera nowe możliwości rynkowe. Z tą technologią możecie Państwo rozwinąć swą kreatywność i produkować nowe wyroby- z krótkimi czasami przelotowymi, wysoką efektywnością i niską ceną za sztukę.

Drewno konstrukcyjne

Znaczenie drewna litego jako materiału budowlanego w ostatnich latach ciągle rośnie. Wysokie wymagania co do jakości powierzchni stawiane są właśnie powierzchniom widocznym. Największy zakres wykorzystania stanowią belki, które są czterostronnie strugane i fazowane.

W zależności od Państwa wymagań firma WEINIG oferuje odpowiednie rozwiązanie; od małej maszyny, aż po dużą linię, wszystkie jednak łączy jedna cecha wspólna: wysoka elastyczność dzięki agregatowi fazującemu ustawionemu pod kątem 90°.

Agregat ten służy do wykonywania górnej fazy na belce, podczas gdy inne inne fazy zostały wykonane przez wrzeciona pionowe i górne wrzeciono poziome. Sterowanie agregatu fazującego umożliwia szybką zmianę przekroju oraz szerokości fazy bez zmiany narzędzi, lecz tylko poprzez pozycjonowanie wrzecion.

Dzięki tej technologii również małe zakłady mogą cieszyć się taką samą rentownością co duże przedsiębiorstwa.

Drewno klejone warstwowo

Struganie lameli BSH

Drewno klejone warstwowo coraz częściej wykorzystywane jest w budownictwie, dlatego też coraz większe znaczenie zyskuje struganie lameli BSH. Chodzi tutaj o to, aby przy dużej prędkości posuwu osiągnąć jakość powierzchni nadającą się do klejenia przy możliwie najmniejszych naddatkach na struganie. Krzywizna drewna nie odgrywa tutaj żadnej roli i może pozostać po struganiu, gdyż lamele najpierw są sklejane, a następnie raz jeszcze strugane na gotowo.

WEINIG ze swoją innowacyjną techniką podejmuje to wyzwanie. Kombinacja poziomych wrzecion ustawionych pod skosem oraz pionowych wrzecion pływających umożliwia struganie lameli z minimalnymi naddatkami ze wszystkich czterech stron, również materiału krzywego. To rozwiązanie zwiększa wykorzystanie drewna przyczyniając się tym samym do zrównoważonego wykorzystania zasobów naturalnych.

Struganie wstępne

W przemysłowym przetwórstwie drewna coraz większą rolę odgrywa odpowiednie wykorzystanie materiału. W związku z tym coraz częściej stosowane są skanery, aby rozpoznać, a następnie wyciąć wady drewna. Pierwszym ogniwem tego łańcucha jest jednak struganie wstępne, niezbędne, aby element trafiający do skanera miał czystą powierzchnię. Dlatego też głębokość strugania powinna być tutaj minimalna, i z reguły wymagana jest duża prędkość posuwu.

Dla tego segmentu WEINIG oferuje zarówno proste rozwiązania w bardzo dobrej relacji ceny do wydajności, jak i innowacyjne rozwiązania z unikatową technologią: począwszy od hydro narzędzi, poprzez technikę jointowania, wrzeciona ustawione pod skosem, wrzeciona pływające, aż po prędkości posuwu 300 m/min oraz odpowiednie mechanizacje. Dzięki temu wszystkie Państwa wymagania przy struganiu wstępnym zostaną wzorowo spełnione!

.