WEINIG EasyScan C: Sztuczna inteligencja i wiele opcji już w segmencie podstawowym

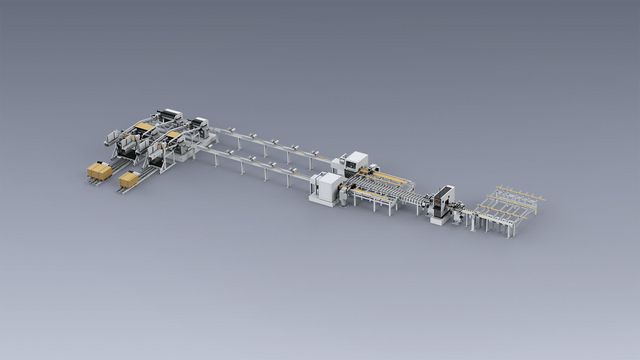

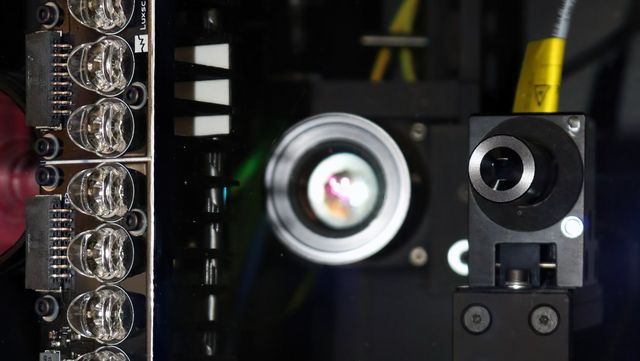

Dzięki najnowszej technologii czujników, EasyScan gwarantuje określoną wydajność w odniesieniu do wymagań produkcyjnych klienta. Szczególną uwagę zwracają wysokiej jakości oświetlenie LED i umiejscowienie czujników.

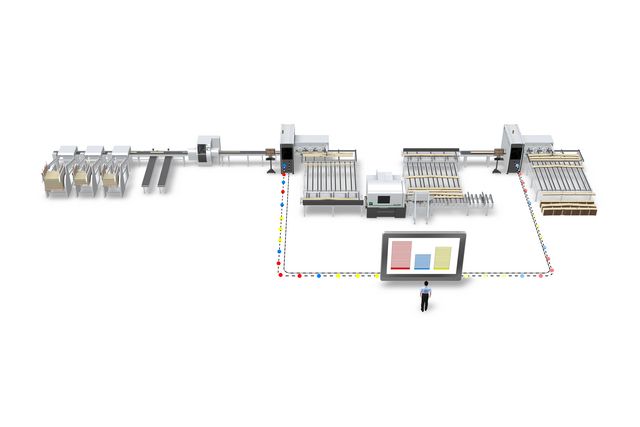

Te i inne czynniki gwarantują najlepsze możliwe rezultaty optymalizacji. Dzięki kompaktowej konstrukcji EasyScan można stosować zarówno w nowych, małych, jak i istniejących liniach.

Różne wymogi – różne ceny

Ceny maszyn WEINIG są równie indywidualne jak Państwa wymogi. Dlatego najlepszym rozwiązaniem jest krótkie omówienie tego, co jest dla Państwa ważne – zaraz po tym otrzymacie Państwo od nas pierwszą, niewiążącą ofertę.

Indywidualne doradztwo = wyższa produktywność i efektywność

Wspólnie z ekspertami z firmy WEINIG znajdziecie Państwo optymalną maszynę, odpowiadającą Państwa wymogom. Prosimy o wysłanie nam wypełnionego formularza. Po jego otrzymaniu ekspert z firmy WEINIG omówi z Państwem na miejscu wszystkie dalsze szczegóły.

EasyScan C

- Wzrost wykorzystania surowca- dokładność skanera znacznie przewyższa dokładność ręcznego zaznaczania wad

- Obniżenie kosztów pracy- nie ma potrzeby ręcznego zaznaczania wad

- Elastyczna produkcja- wiele różnych produktów w różnych klasach jakości może być produkowana jednocześnie

- Wysoka produktywność dzięki zautomatyzowanemu rozpoznawaniu wad

Dobrze wiedzieć

Optymalizacja cięcia poprzecznego

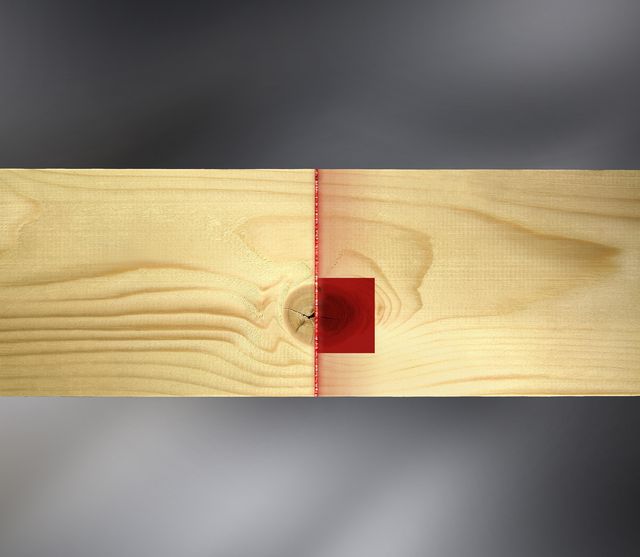

Krok 1: Skanery bazują na różnych czujnikach takich jak np. kamery laserowe i kolorowe. Ekspert WEINIGA zdefiniuje odpowiednie czujniki oraz ich najlepszą kombinacją dopasowaną do rodzaju drewna, jakości powierzchni i wymaganej wydajności. Naszym celem jest uzyskanie jak najlepszej jakości informacji dla każdego rodzaju zastosowań u klienta.

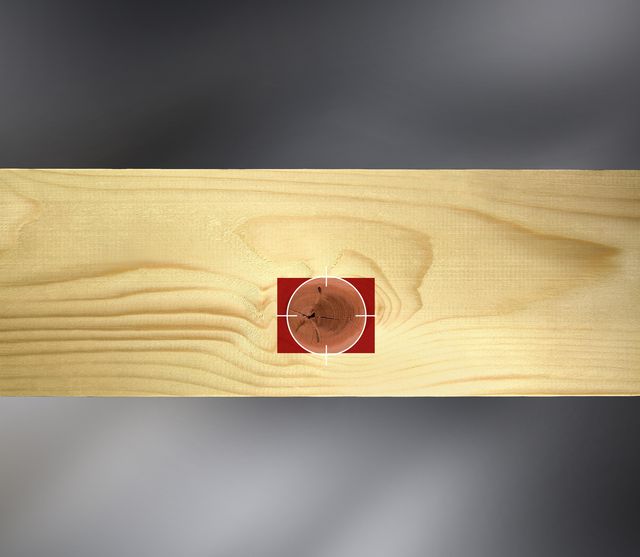

Krok 2: Przetwarzanie obrazu realizowane jest przez dopracowane oprogramowanie OptiCore AI. Wykrywa i określa ono wady oraz różnice kolorów w desce. Idealnie zestrojone dane czujników zapewniają przy tym optymalne przetwarzanie danych i wykrywanie wad.

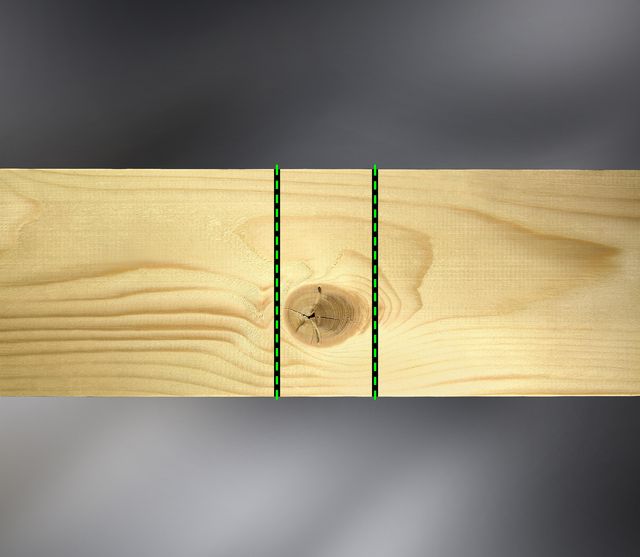

Krok 3: Optymalizacja realizowana przez wydajne oprogramowanie OptiCore ustala najlepsze rozwiązanie podczas cięcia poprzecznego. Uwzględnia ona przy tym różne oczekiwania klienta i wymogi jakościowe. Bazując na dokładnych danych deski ustalonych podczas przetwarzania obrazu, deska zostaje zoptymalizowana zgodnie z wymaganiami klienta. Możliwe jest przy tym określenie niemal nieograniczonej liczby cech jakościowych i produktów. Pozwala to na idealną optymalizację także produktów złożonych. Dzięki temu można wyprodukować prawie każdy rodzaj produktu końcowego.

Propozycje układu dla EasyScan C

Czujniki: Klucz do sukcesu

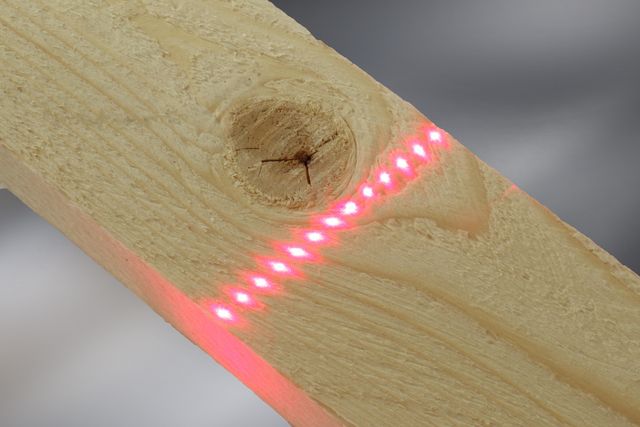

Wszystkie czujniki są doskonale zabezpieczone przez obudowę pyłoszczelną. Rolę standardowych czujników pełnią nasze lasery i kolorowe kamery, które są zainstalowane w każdym systemie. Działają z najszybszą dostępną na rynku prędkością, gwarantują wysoką rozdzielczość i najlepsze rezultaty. Ciągły rozwój tego systemu czujników przemysłowych sprawia, że ich wydajność stale wzrasta. Technologia ta służy do wykrywania wad takich jak: sęki, pęknięcia, rdzenie mimośrodowe itp. Dzięki dopracowanemu systemowi laserowemu sprawnie wykrywane są również trójwymiarowe wady powierzchni np. otwory i oflisy.

OptiCore AI : Rewolucja w wykrywaniu wad

OptiCore AI to inteligentne oprogramowanie do przetwarzania obrazu, wykorzystujące do identyfikacji cech drewna technologię Deep Learning, czyli klasę sieci neuronowych z obszaru sztucznej inteligencji.

Ta rewolucyjna metoda może znacznie poprawić dokładność wykrywania, ponieważ oprogramowanie uczy się przetwarzać obrazy podobnie jak ludzki mózg. Dzięki OptiCore AI skaner może zostać nauczony automatycznej analizy i rozpoznawania wad drewna zgodnie z wcześniej zdefiniowanymi parametrami. Pozwala to znacznie poprawić rezultaty rozpoznawania cech jakościowych i ich powtarzalność oraz skrócić czas ustawania.

Opcje dodatkowe

Analiza włókien: Maksymalna dokładność cięcia

Ważnym elementem optymalizacji wykorzystania materiału i wydajności jest dokładna pozycja cięcia, szczególnie w przypadku produktów łączonych na wczepy klinowe. Laser punktowy umożliwia taką dokładność i polepsza wykrywanie wad przede wszystkim na szorstkich powierzchniach. Poprzez kąt i wielkość punktów określenie miejsca cięcia staje się zdecydowanie bardziej precyzyjne. Gwarantuje to trwałe połączenia na wczepy klinowe. Laser punktowy można stosować zarówno do drewna twardego, jak i miękkiego.

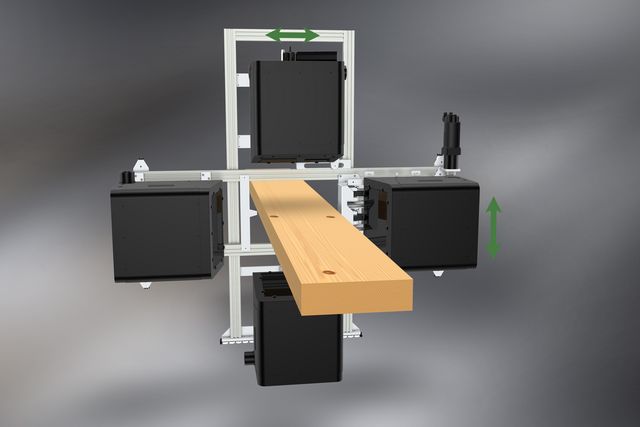

Automatyczne pozycjonowanie kamer i obróbka zmiennych szerokości

Die automatische Kamerapositionierung verfährt alle Kameras in die ideale Position und garantiert so die optimale Bildqualität und Auflösung. Zapobiega ono błędom obsługi i zmniejsza do minimum straty produkcyjne.

OptiLink: Ideale Optimierung durch verknüpfte Prozesse

Der Einsatz von komplexen Fertigungsprozessen war schon immer eine schwierige Aufgabe. Die Verknüpfung von verschiedenen Anwendungen und Produktionslinien erschwert den Informationsfluss.

Więcej informacji

Broszury

Prosto, szybko i w sposób przyjazny dla środowiska: więcej szczegółowych informacji jako dokument PDF do pobrania.

Broszura WEINIG EasyScan & EasyScan Lite (PDF, 3 MB)