WEINIG EasyScan RT: Kompleksowa optymalizacja rozkroju

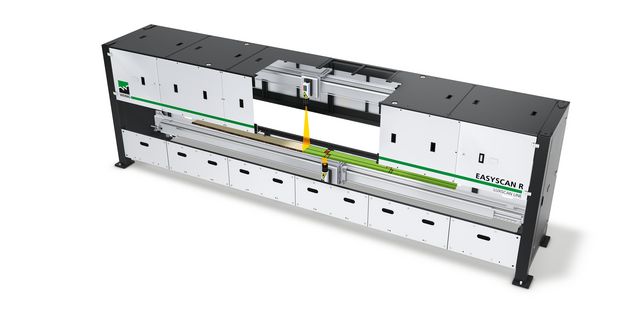

EasyScan RT to nowa generacja skanerów do rozkroju drewna. Dzięki swojej rewolucyjnej koncepcji ruchomych kamer wyróżnia się ona spośród wszystkich konkurentów rynkowych. W przeciwieństwie do konwencjonalnych skanerów w transporcie poprzecznym pozwala na zmniejszenie liczby czujników i tym samym na obniżenie kosztów do niezbędnego minimum.

Nowa postać skanerów pozwala na uproszczenie i obniżenie kosztów mechanizacji. System transportu poprzecznego przekazuje deski do skanera, gdzie zostają one zatrzymane i przeskanowane. W tym celu kamery poruszają się wzdłuż wzdłużnej osi desek. To innowacyjne rozwiązanie pozwala na znaczne obniżenie nakładów na mechanizację i zmniejszenie zapotrzebowania na miejsce. To z kolei znacznie obniża koszty linii do rozkroju. W porównaniu do standardowych skanerów w transporcie wzdłużnym rozwiązanie to pozwala na znaczne oszczędności.

W nowy system Easy-Scan RT można szybko i niedrogo wyposażyć istniejące linie do rozkroju z i bez pomiaru geometrii, ponieważ możliwe jest przejęcie znacznej części istniejącego systemu transportu poprzecznego.

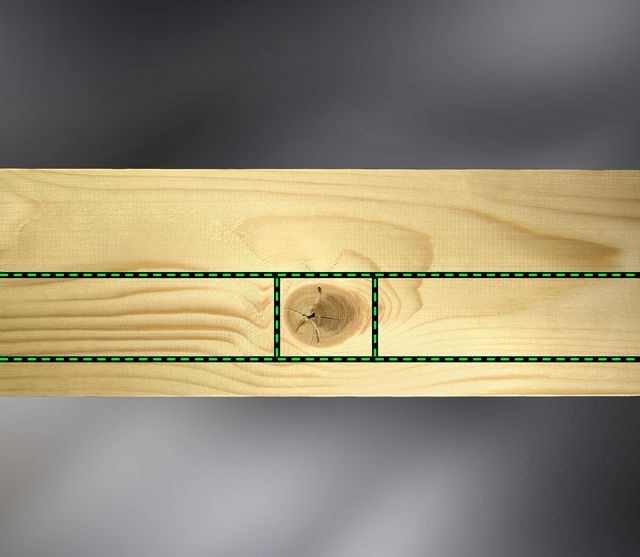

Wraz ze swoją rozszerzoną optymalizacją 2D system EasyScan RT może stanowić niezwykłe wzbogacenie Państwa wielopiły. Dwuwymiarowa optymalizacja desek znacznie zwiększa wykorzystanie materiału. Optymalizacja cięcia poprzecznego odbywa się tutaj już podczas optymalizacji rozkroju wzdłużnego. Skaner do rozkroju poprzecznego i wzdłużnego pracują w tym przypadku „ramię w ramię”. Dzięki optymalizacji nie tylko według szerokości ale również według produktu decyzja o rozkroju jest znacznie trafniejsza. Możliwości tego systemu przewyższają znacznie sterowaną laserem optymalizację szerokości.

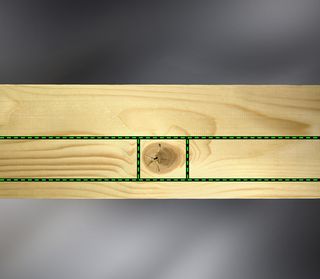

Kluczem ekonomicznej produkcji jest łatwa optymalizacja. Efektywna optymalizacja pozwala zdefiniować różne klasy jakości i strefy i przyporządkować je do produktów końcowych. Produkty i klasy jakości zapisywane są tutaj w banku danych, a dzięki technice „Drag -and –Drop“ mogą zostać wybrane w każdej chwili. Logiczne menu użytkownika ułatwia nastawianie skanera i sprawia, że obsługa urządzenia jest prosta dla każdego pracownika.

Opcje sensorów przyjęto ze sprawdzonego skanera EasyScan R, zatem także EasyScan RT posiada duży wybór sprawdzonych sensorów i opcji. Skaner EasyScan RT posiada już fabrycznie zintegrowany pomiar krzywizn i moduł dla losowych szerokości. Ze względu na specyfikę rozkroju wzdłużnego zapis obrazu i optymalizacja odbywają się tylko na górnej i dolnej stronie elementu.

Różne wymogi – różne ceny

Ceny maszyn WEINIG są równie indywidualne jak Państwa wymogi. Dlatego najlepszym rozwiązaniem jest krótkie omówienie tego, co jest dla Państwa ważne – zaraz po tym otrzymacie Państwo od nas pierwszą, niewiążącą ofertę.

Indywidualne doradztwo = wyższa produktywność i efektywność

Wspólnie z ekspertami z firmy WEINIG znajdziecie Państwo optymalną maszynę, odpowiadającą Państwa wymogom. Prosimy o wysłanie nam wypełnionego formularza. Po jego otrzymaniu ekspert z firmy WEINIG omówi z Państwem na miejscu wszystkie dalsze szczegóły.

Oto co oferuje seria WEINIG EasyScan RT

- Wysoka produktywność dzięki zautomatyzowanemu rozpoznawaniu wad

- Obniżenie kosztów pracy- nie ma potrzeby ręcznego zaznaczania wad

- Wzrost wykorzystania surowca- dokładność skanera znacznie przewyższa dokładność ręcznego zaznaczania wad

- Elastyczna produkcja- wiele różnych produktów w różnych klasach jakości może być produkowana jednocześnie

- Wyższa jakość produktów końcowych

- Sterowanie jakością produktów końcowych w odniesieniu do poszczególnych klientów itp.

- Innowacyjna koncepcja skanowania, pozwalająca na optymalną integrację w procesie rozkroju

Dobrze wiedzieć

Optymalizacja cięcia wzdłużnego

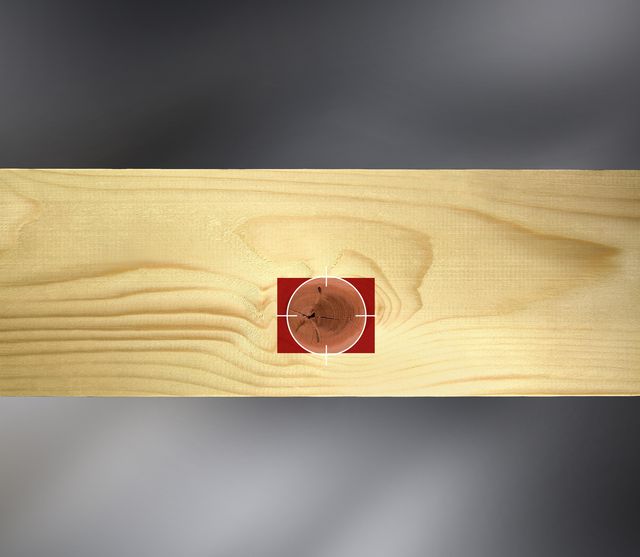

Krok pierwszy: Skanery LuxscanLine bazują na różnych sensorach takich jak np. kamery laserowe i kolorowe, czy sensory rentgena. Ekspert WEINIGA zdefiniuje odpowiednie sensory oraz ich najlepszą kombinacją dopasowaną do rodzaju drewna, jakości powierzchni i wymaganej wydajności. Naszym celem jest uzyskanie jak najlepszej jakości informacji dla zastosowań klienta.

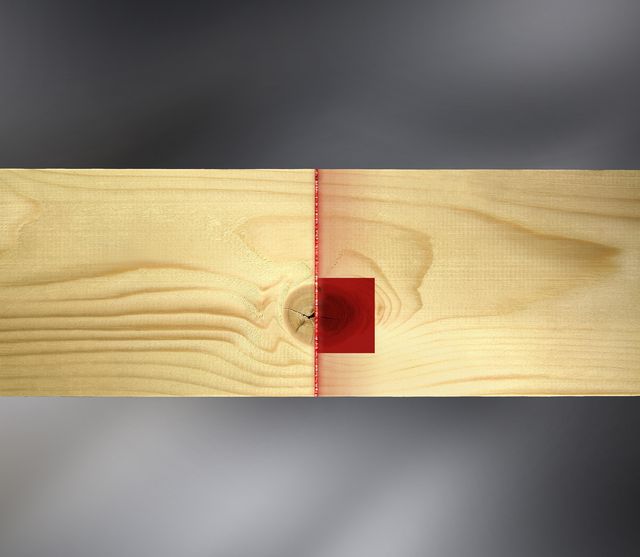

Krok drugi: Przetwarzanie obrazu przejmuje wysoce rozwinięty program OptiCore, który rozpoznaje i określa wady oraz zmiany kolorystyczne na desce. Rozpoznaje i określa defekty oraz różnice kolorów w desce. Idealnie zestrojone dane sensorów zapewniają przy tym optymalne przetwarzanie danych i rozpoznawanie defektów.

Krok trzeci: Optymalizacja realizowana przez wydajne oprogramowanie OptiCore określa najlepsze rozwiązanie podczas rozkroju. Uwzględnia ona przy tym różne oczekiwania klientów i wymogi jakościowe. Bazując na dokładnych danych deski ustalonych podczas przetwarzania obrazu, deska zostaje zoptymalizowana zgodnie z wymaganiami klienta. Można przy tym określić niemal nieograniczoną liczbę cech jakościowych i produktów. Pozwala to na idealną optymalizację także produktów kompleksowych. Dzięki temu można wyprodukować prawie każdy rodzaj produktu końcowego.

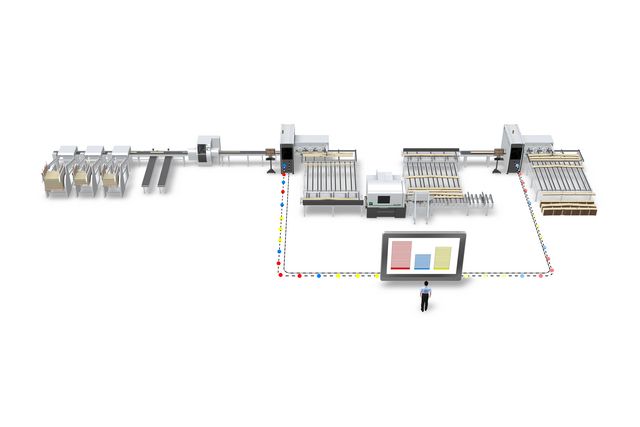

Propozycje układu dla EasyScan RT

EasyScan RT nadaje się do stosowania z wielopiłą.

Sensory: Klucz do sukcesu

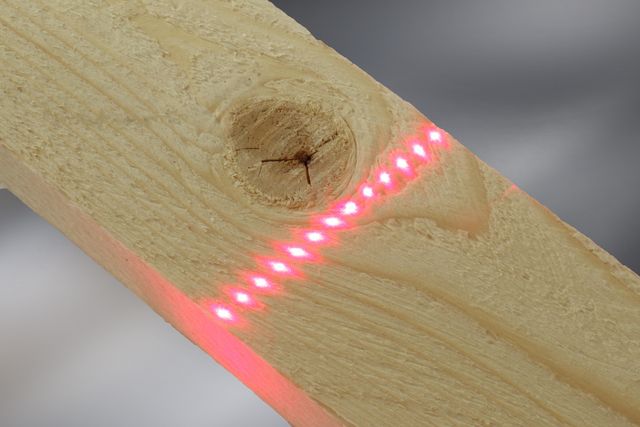

Wszystkie czujniki są doskonale chronione przez obudowę pyłoszczelną. Jako sensory standardowe w każdym systemie zainstalowane są nasze kamery laserowe. Z najszybszą dostępną na rynku prędkością gwarantują one wysoką rozdzielczość i najlepsze wyniki. Ciągły rozwój tego przemysłowego systemu sensorów sprawia, że ich wydajność stale wzrasta. Technika ta służy do rozpoznawania wad takich jak: sęki, pęknięcia, rdzenie mimośrodowe etc. Dzięki nowatorskiemu systemowi laserowemu sprawnie rozpoznawane są również trójwymiarowe wady powierzchni np. otwory i oflisy.

Dodatkowo moduły kolorystyczne poprawiają opcjonalnie rozpoznania skanera. Defekty kolorów, pęknięcia i otwory po owadach są rozpoznawane w sposób jeszcze pewniejszy niż dotąd.

OptiCore: Nowy wzorzec w świecie zautomatyzowanej optymalizacji

Oprócz samych sensorów takich jak kamery kolorowe i laserowe, rentgen czy też pomiar krzywizny dużą rolę w optymalizacji procesu cięcia poprzecznego odgrywa również oprogramowanie. Ważna jest tutaj prosta, komfortowa obsługa oraz pewność przy podejmowaniu decyzji.

System powinien być czytelny, intuicyjny i niezawodny pod względem dyspozycyjności i wydajności. Nowy program OptiCore spełnia wszystkie te wymagania. Powstał w oparciu o program OptiCom Direct firmy DIMTER i optycznie i operacyjnie jest do niego dopasowany, dzięki czemu obsługa obydwu maszyn jest niemal identyczna. OptiCore oferuje sprawdzoną formułę optymalizacji, która pozwala równie szybko i łatwo zaplanować Państwa produkcję, jak i produkować.

OptiCore jest w stanie przetworzyć nieograniczoną ilość produktów i jakości. Dzięki prostej definicji jakości za pomocą stref wzrasta wykorzystanie materiału, ponadto klient jest w stanie osiągnąć większą różnorodność produktów. Dzięki precyzyjnej definicji jakości mogą być produkowane najbardziej specyficzne wyroby. A duża dokładność pomiaru parametrów drewna zapewnia wyraźnie efektywniejsze wykorzystanie tarcicy. Różne moduły optymalizacji co do wartości, wykorzystania czy celu produkcyjnego czynią technologię skanowania jeszcze bardziej interesującą. Dzięki zastosowaniu skanera mogą być ustalane i jednocześnie wykonywane różne cele produkcyjne. Produkcja zleceń jednostkowych nie stanowi już problemu. Poprzez jedną, wspólną maskę software wytwarza się efekt synergiczny w sterowaniu kilku maszyn. I tak na przykład informacja o stanie napełnienia sztaplarki OptiCut Stacker może być uwzględniona także w optymalizacji. To tylko jeden z przykładów najnowszej technologii High firmy WEINIG. Z nami jesteście Państwo zawsze najlepiej wyposażeni wobec wymagań i zadań przyszłości.

OptiLink: Idealna optymalizacja dzięki połączeniu procesów produkcyjnych

Stosowanie kompleksowych procesów produkcyjnych było od zawsze trudnym zadaniem. Połączenie różnych zastosowań i linii produkcyjnych utrudnia przepływ informacji. Program OptiLink został opracowany do optymalizacji zarządzania produkcją poprzez integrację informacji. Dzięki jednemu dostępowi do wszystkich informacji produkcja "just in time" nie jest już trudnym zadaniem. OptiLink eliminuje błędy operatora i zmniejsza stany magazynowe półproduktów. Kolejną zaletą jest szybkie i proste zarządzanie danymi w systemie ERP. W oparciu o pomysłowe funkcje statystyk możliwa jest również produkcja zleceń jednostkowych. Mimo iż, pierwotnie OptiLink został stworzony tylko do połączenia skanerów do rozkroju poprzecznego i wzdłużnego, możliwe jest teraz połączenie z wieloma innymi maszynami do rozkroju.

Opcje dodatkowe

Analiza włókien: Maksymalna dokładność cięcia

Ważnym elementem optymalizacji wykorzystania materiału i wydajności jest dokładna pozycja cięcia, szczególnie w przypadku produktów łączonych na wczepy klinowe. Laser punktowy umożliwia taką dokładność i polepsza wykrywanie wad przede wszystkim na szorstkich powierzchniach. Poprzez kąt i wielkość punktów określenie miejsca cięcia staje się zdecydowanie bardziej precyzyjne. Gwarantuje to trwałe połączenia na wczepy klinowe. Laser punktowy można stosować zarówno do drewna twardego, jak i miękkiego.

OptiLink: Ideale Optimierung durch verknüpfte Prozesse

Der Einsatz von komplexen Fertigungsprozessen war schon immer eine schwierige Aufgabe. Die Verknüpfung von verschiedenen Anwendungen und Produktionslinien erschwert den Informationsfluss.

Referencje

Zakres zastosowania

Produkcja palet

Europalety stanowią obecnie nieodzowny element transportu różnych towarów. Produkcja palet to niezwykle aktrakcyjny segment runku. Deski paletowe są nie tylko strugane czterostronnie, lecz również posiadają fazę, która ułatwia sztaplarce podniesienie palety za pomocą wideł.

Do produkcji palet firma WEINIG oferuje bardzo efektywne rozwiązanie- wrzeciono taktujące, które zanurza się w element i znowu z niego wychodzi. Podstawę stanowi tutaj precyzyjny pomiar umożliwiający taktowanie wrzeciona we właściwym momencie. Parametry fazy, długość i jej pozycja na elemencie mogą zostać zdefiniowane przez operatora maszyny.

Dokładny pomiar i dynamiczne wrzeciono sprawiają, że wszystkie fazy mają tą samą długość i znajdują się w tym samym miejscu na elemencie. Ponadto odcinek zanurzania i wychodzenia są równej długości. W ten sposób WEINIG odpowiada wszystkim wymaganiom ekonomicznej produkcji palet wysokiej jakości.

Listwy profilowane

Nasza specjalizacja

Profilowanie różnego rodzaju listew to od dawna nasza specjalność. Profilowanie dotyczy bardzo szerokiego spektrum produktów, a wszystkie wymagają od techniki maszyny tego samego: wysokiej dokładności profilu z doskonałą jakością powierzchni oraz jednorodnym posuwem na ząb.

Technologia firmy WEINIG nadal niezmienne wyznacza nowe kierunki również w tym zakresie. Podstawę stanowi tutaj masywny korpus maszyny z precyzyjnymi płytami stołu i prowadnicą ustawioną dokładnie pod kątem prostym do stołu. Cała przewaga maszyn firmy WEINIG widoczna jest w dynamice pracy, którą zapewniają wrzeciona o dużej dokładności ruchu obrotowego, stabilny system posuwu i odpowiednie elementy dociskowe.

Perfekcyjna współpraca tych komponentów gwarantuje spokojny transport elementów w określonej pozycji przez maszynę. A efektem jest legendarna już jakość WEINIGA Państwa produktów: wysoka dokładności profilu, doskonała jakość powierzchni oraz jednorodny posuw na ząb.

Więcej informacji

Broszury

Prosto, szybko i w sposób przyjazny dla środowiska: więcej szczegółowych informacji jako dokument PDF do pobrania.

Prospekt EascScan RT (PDF, 718 KB)